شیشه

تولید کننده انواع شیشه های ایمنی لوازم خانگی (سکوریت)

سکوریت کردن یک فرایند عملیات حرارتی است که بر روی شیشههای ساختمانی و صنعتی انجام میشود. این فرایند را میتوان بر روی شیشههای رنگی، رفلکتیو، چاپ شده یا لعاب خورده نیز انجام داد. عملیات حرارتی: عملیات حرارتی از گرم کردن یکنواخت جام شیشه تا دمای نرمی شیشه (بالای ۷۰۰ درجه سانتی گراد) میباشد. شیشه گرم شده به وسیله دمیدن هوای سرد به هر دو سطح شیشه سریعاً سرد میگردد. در این فرایند شیشه را تا مرحله نرم شدن در بالای ۷۰۰ درجه سانتی گراد حرارت داده، سپس سریعاً به دو سمت شیشه هوای بسیار خنک وزیده میشود. در مرحله سرد سازی شیشه، لایههای بیرونی آن سریع تر از لایههای داخلی خنک میگردند که این امر موجب استحکام شیشه میگردد. زیرا در خلال سرد شدن، سطوح شیشه سریع تر از مرکز آن سرد شده که موجب ایجاد تنشهای دائمی و در نتیجه استحکام شیشه میگردد. کورههای حرارتی نیز به دو صورت کانوکشن و المنتال میباشند. کورههای المنتال کورههای هستند که گرما با المنت به شیشه القا میگردد. کورههای کانوکشن به نسبت گرانتر از المنتال بوده ولی به دلیل القای گرما به وسیله گرمای هوای درون کوره سکوریت یکدستتر و بهتری به دست خواهد آمد

کیفیت اولویت اصلی ماست

شیشه نشکن

کارخانه شیشه سکوریت ( نشکن ) شرکت تابان گستر پویا واقع در شهرک صنعتی نصیرآباد تهران در سال 1391 عملیات ساخت و راه اندازی آن آغاز گردید و با مجهز نمودن کارخانه به انواع ماشین آلات خطوط تولید شیشه سکوریت شامل کوره افقی ، انواع دیاموند ، دستگاه واترجت ، برش cnc و سایر ماشین آلات پیشرفته ، مراحل آزمایشی تولید در این مجموعه آغاز گردید و سرانجام پس از طی نمودن مراحل مختلف و انجام تست های لازم و اطمینان از کیفیت محصول در شهریور ماه 1392 بطور کامل افتتاح و مورد بهره برداری قرار گرفت . محصولات تولیدی در این مجموعه به دو بخش تقسیم می گردد که در بخش ساختمانی می توان به شیشه های ورودی ساختمان ها ، ادارات ، بانک ها ، هتل ها، مراکز تجاری ، پارتیشن های شیشه ای ، ایستگاه های اتوبوس و مترو ... و در بخش صنعتی به انواع شیشه های پروژکتور ، میزهای دکوراتیو ، طبقات یخچال ، هودهای آشپزخانه ، ماکروفر، اجاق گازهای شیشه ای و سایر لوازم صنعتی اشاره نمود . با توجه به اهمیت کیفیت محصولات و رضایتمندی مشتریان ، تمامی مراحل تولید و برنامه ریزی ، زیرنظر واحد فنی مهندسی و کنترل کیفیت مورد بازرسی دقیق قرار گرفته و بعد از اخذگواهی های مربوطه ، محصول نهایی تحویل کارفرمایان می گردد . این شرکت قادر به تولید انواع شیشه های سکوریت رنگی و ساده از ضخامت 4 الی 19 میلیمتر و در ابعاد 2440×3660 میلیمتر و باظرفیت تولید روزانه 1000 متر مربع در دو شیفت کاری می باشد . لطفا برای مشاهده محصولات این شرکت به گالری تصاویر واحد شیشه سکوریت مراجعه نمایید.

مقایسه شیشه های سکوریت با شیشه معمولی

به پیشرفت تکنولوژی فعالیت های بر روی شیشه اعمال شده است که علاوه بر داشتن تمام فواید و مزایای شیشه های معمولی، عاری از نقص ها و معایب این گونه از شیشه ها باشند و آن ها را با عنوان «شیشه سکوریت» معرفی کرده اند. مهمترین اختلاف و وجه تمایز شیشه سکوریت و شیشه های معمولی، استحکام بالاتر و امنیت قابل ملاحظه شیشه سکوریت می باشد. به عبارت دقیق تر، با اینکه ممکن است در ظاهر، این دو نوع شیشه کاملا شبیه هم به نظر برسند، اما شیشه سکوریت با ضخامت های یکسان مقاومتی بیشتر از ۴ برابر ( و بسته به نوع آن تا حتی ۱۰ برابر ) شیشه های معمولی دارد و در برابر ضربه و فشار، مقاومتی بسیار بیشتر از خود نشان می دهد. وجه تمایز دیگر شیشه های سکوریت نسبت به شیشه های معمولی، مقاومت این نوع از شیشه ها در برابر حرارت و گرما می باشد. حتما دیده یا شنیده اید که شیشه های معمولی چطور در برابر تغییرات ناگهانی دما آسیب پذیرند و در برابر شوک های حرارتی، شکسته می شوند یا ترک بر می دارند. اما جالب است بدانید که شیشه های سکوریت علاوه بر امتیاز های قبلی، ویژگی منحصر به فرد دیگر آنها این است که می توانند تا حدود سه برابر بیشتر از شیشه معمولی تغییرات گرمایی و شوک حرارتی را تاب بیاورند. نکته مهم و قابل ملاحظه دیگری که می توان به آن اشاره کرد، امنیت شیشه های سکوریت می باشد. اگر ضربه و فشار وارده بر شیشه های سکوریت به قدری زیاد باشد که منجر به شکستن آن گردد، شیشه سکوریت به صورت ذراتی بسیار ریز و البته غیر برنده در می آید، در حالی که شیشه های معمولی به صورت قطعات نسبتا بزرگ و بسیار برنده و خطرناک در می آیند و این تمایز، تبدیل به امتیازی بزرگ برای شیشه های سکوریت شده است به طوری که تقاضا برای این نوع از شیشه ها به صورت فزاینده ای در سراسر جهان ایجاد شده است .

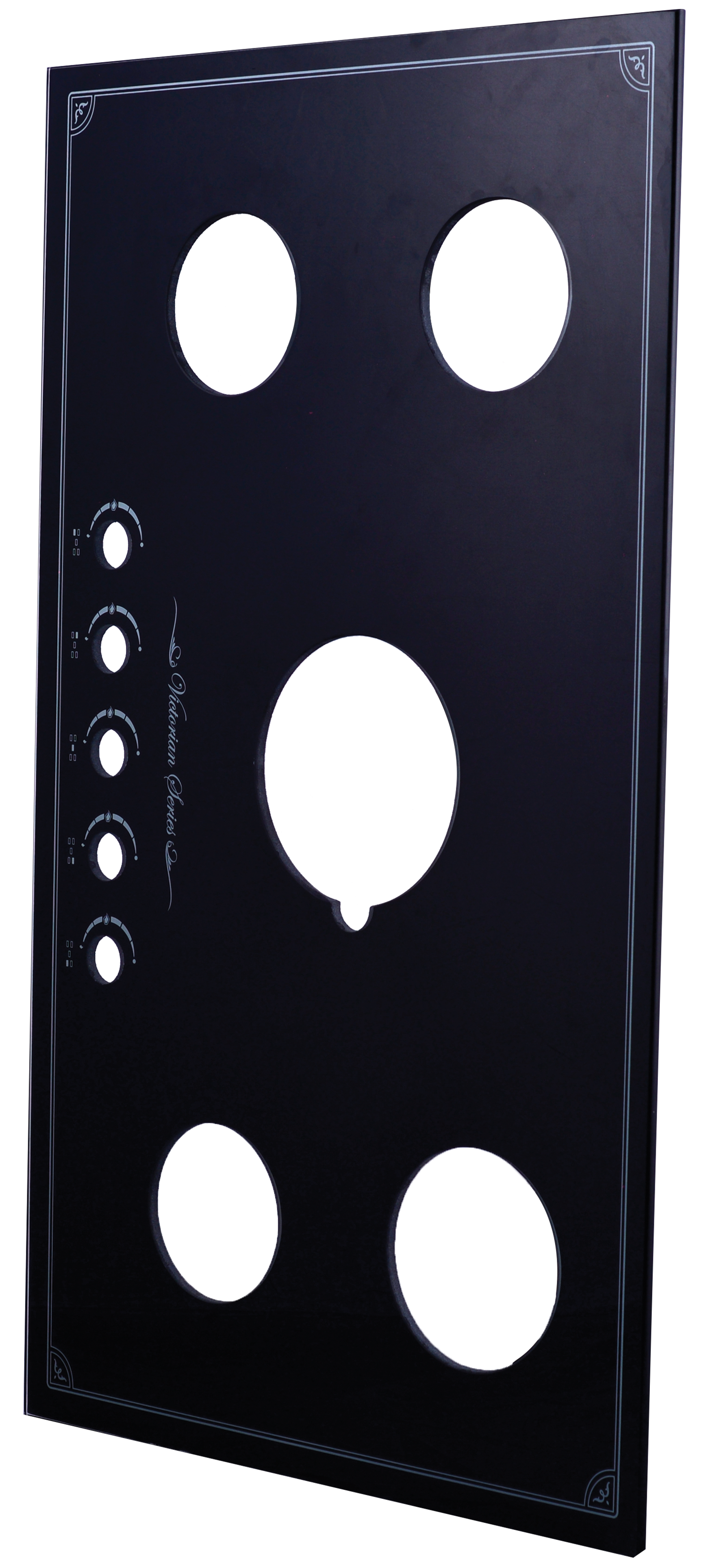

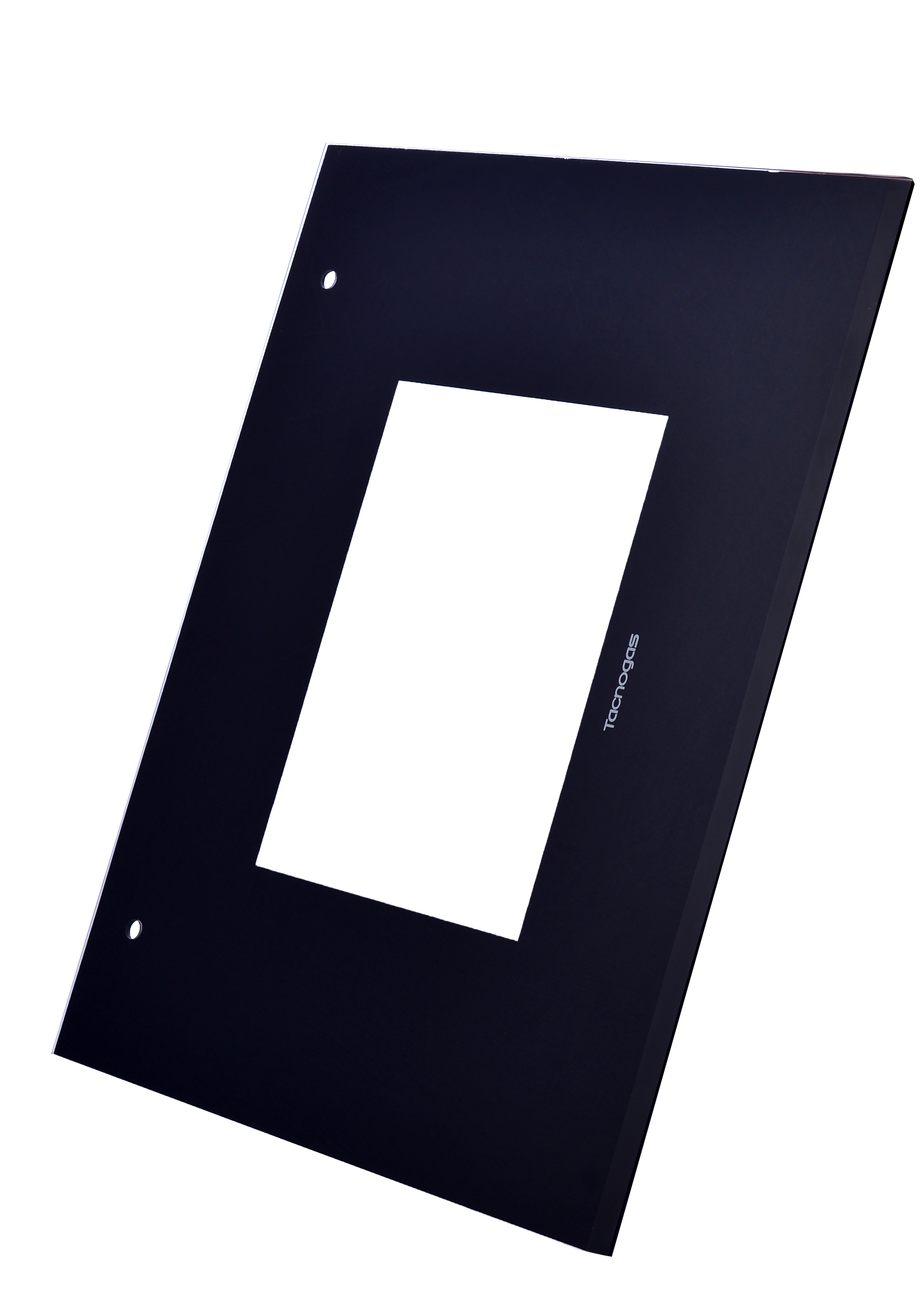

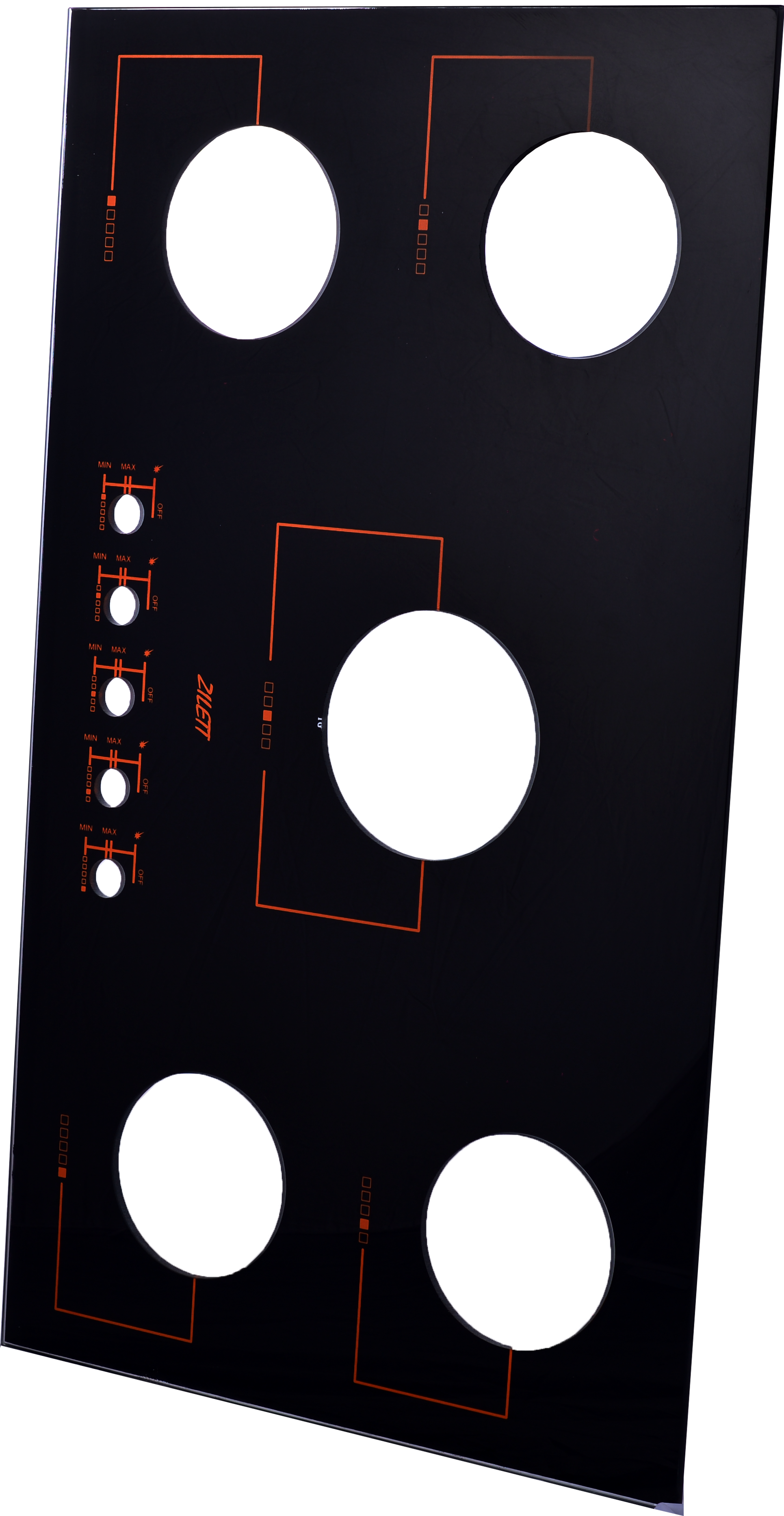

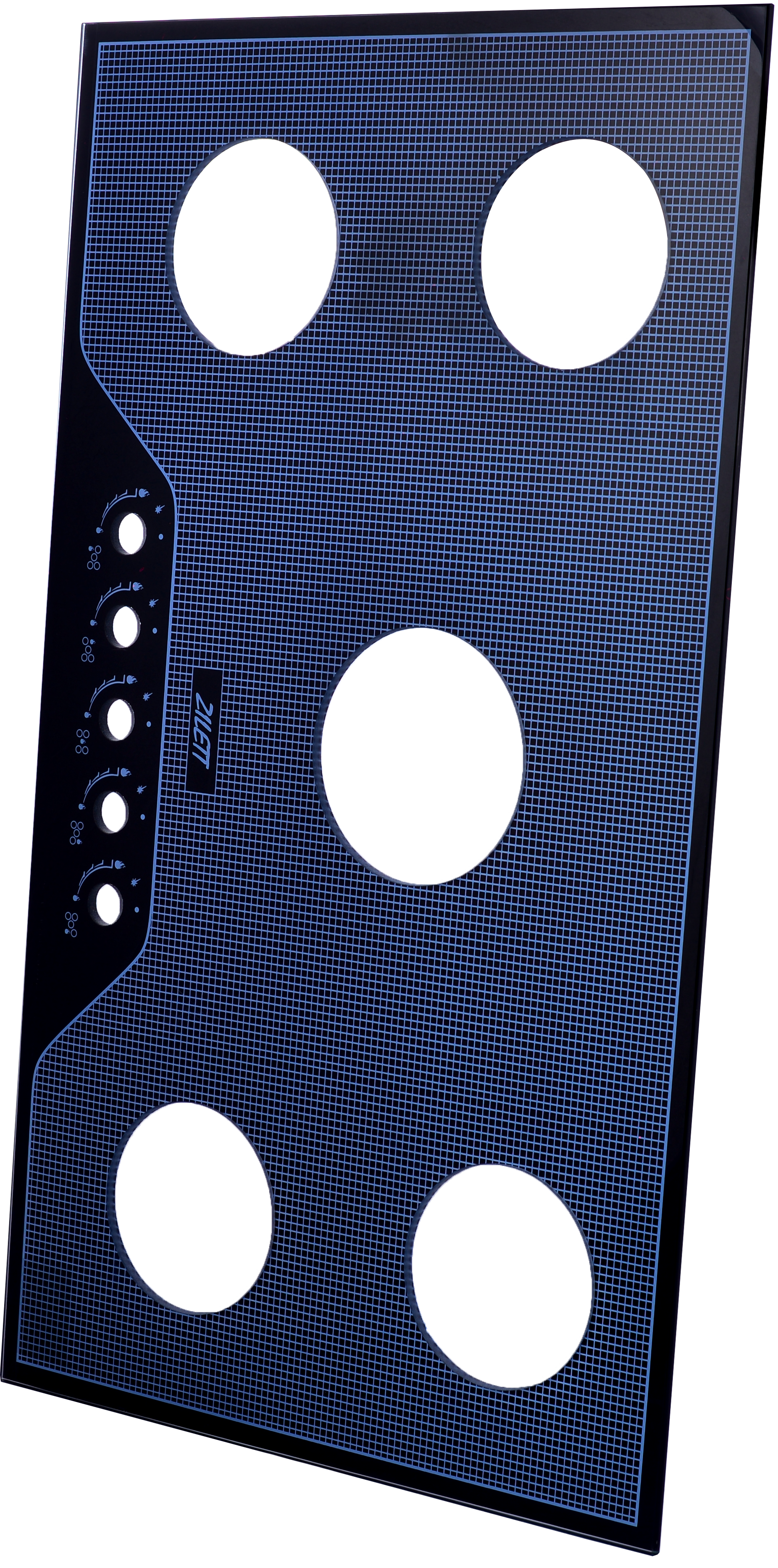

برخی از محصولات واحد شیشه

واحد کنترل کیفیت شیشه نشکن

شرکت تابان گستر پویا از طریق ایجاد سیستم یکپارچه اطلاعات و سیستمی نمودن ارتباطات فرایندی بین واحدهای کنترل کیفیت، فنی، تولید، انبار،زنجیره تامین و فروش موفق به دستیابی به کیفیت پایدار و لذا کسب اعتماد و رضایت مشتریان خود گردیده است. ارتقاء روز به روز کیفیت از چشم اندازهای اصلی مدیریت این شرکت می باشد دست یابی به کیفیت مطلوب در این مجموعه ماحصل اعتقاد به آموزش مستمر و استفاده از کارکنان با دانش و تجربه و هم چنین ایجاد امکانات آزمایشگاهی کامل و به روزمی باشد. در آزمایشگاه کنترل کیفیت علاوه بر انجام کلیه ی آزمون های استاندارد از جمله آزمون شوک حرارتی، تست ضربه، تست دانه بندی و ... سایر تست ها همچون اندازه گیری طیف رنگ، میزان براقیت رنگ و ... جهت بر طرف سازی نیازهای پنهان مشتریان نیز انجام می گیرد.